-

Máquina amasadora de cauchoUna amasadora de caucho es un tipo de equipo industrial utilizado en las industrias del caucho y ...

Máquina amasadora de cauchoUna amasadora de caucho es un tipo de equipo industrial utilizado en las industrias del caucho y ... -

Máquina Banbury de cauchoEn el campo del procesamiento moderno de caucho y plástico, los equipos de producción eficientes,...

Máquina Banbury de cauchoEn el campo del procesamiento moderno de caucho y plástico, los equipos de producción eficientes,... -

Molino de mezcla abierto de cauchoEl molino mezclador de caucho abierto tiene dos rodillos dispuestos horizontalmente y el proceso ...

Molino de mezcla abierto de cauchoEl molino mezclador de caucho abierto tiene dos rodillos dispuestos horizontalmente y el proceso ... -

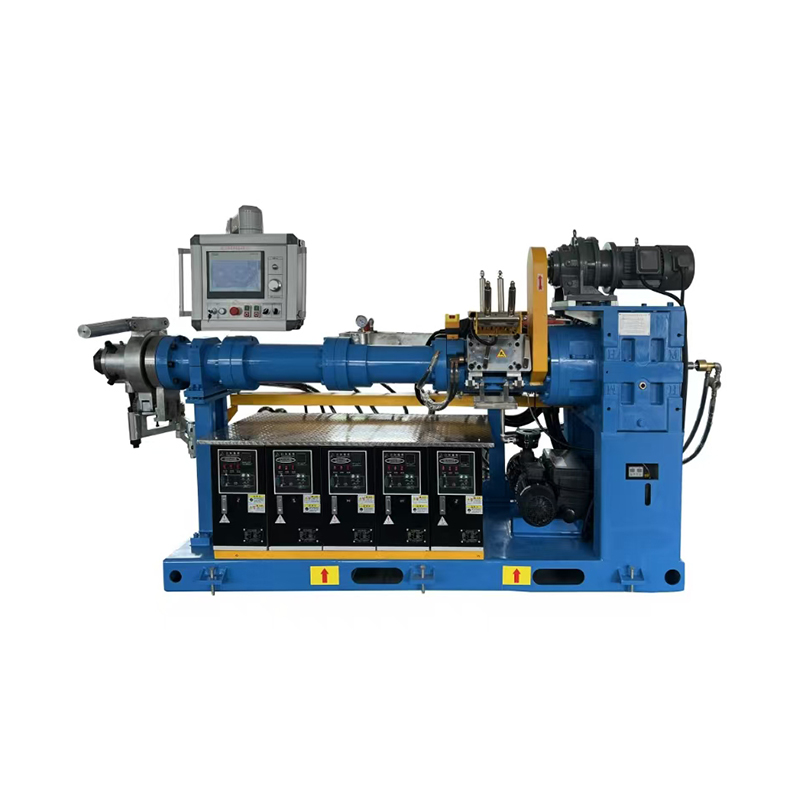

Máquina extrusora de alimentación de doble tornilloEn la industria procesadora del caucho, el proceso de mezcla afecta directamente la calidad del p...

Máquina extrusora de alimentación de doble tornilloEn la industria procesadora del caucho, el proceso de mezcla afecta directamente la calidad del p... -

Máquina de calendario de goma de 2 rollosSe utiliza principalmente para calandrar productos de caucho como neumáticos, cintas transportado...

Máquina de calendario de goma de 2 rollosSe utiliza principalmente para calandrar productos de caucho como neumáticos, cintas transportado... -

Máquina de calendario de goma de 3 rollosSe utiliza principalmente para el revestimiento de una sola cara, que alguna vez fue continuo, de...

Máquina de calendario de goma de 3 rollosSe utiliza principalmente para el revestimiento de una sola cara, que alguna vez fue continuo, de... -

Máquina de calendario de goma de 4 rollosSe utiliza principalmente para revestimiento continuo de láminas de caucho de cordón de fibra, lo...

Máquina de calendario de goma de 4 rollosSe utiliza principalmente para revestimiento continuo de láminas de caucho de cordón de fibra, lo... -

Máquina de calendario de plástico de 5/6 rodillosEn la industria moderna de procesamiento de plástico, es esencial lograr un espesor constante, un...

Máquina de calendario de plástico de 5/6 rodillosEn la industria moderna de procesamiento de plástico, es esencial lograr un espesor constante, un... -

Máquina calandradora de película blanda de plástico PVCEsta línea de producción se utiliza para producir películas agrícolas, películas en color para pa...

Máquina calandradora de película blanda de plástico PVCEsta línea de producción se utiliza para producir películas agrícolas, películas en color para pa... -

Línea de calandrado de láminas rígidas de PVCEsta línea de producción se utiliza para producir todo tipo de láminas de embalaje de plástico de...

Línea de calandrado de láminas rígidas de PVCEsta línea de producción se utiliza para producir todo tipo de láminas de embalaje de plástico de... -

Extrusora de alimentación en calienteEn la industria procesadora de caucho, la extrusión en caliente sigue siendo una tecnología vital...

Extrusora de alimentación en calienteEn la industria procesadora de caucho, la extrusión en caliente sigue siendo una tecnología vital... -

Extrusora de alimentación en fríoEn la industria de fabricación de caucho actual, donde la consistencia, la automatización y la ef...

Extrusora de alimentación en fríoEn la industria de fabricación de caucho actual, donde la consistencia, la automatización y la ef... -

Línea de curado por aire caliente por microondasEn la industria de fabricación del caucho, la vulcanización es un proceso crítico que determina l...

Línea de curado por aire caliente por microondasEn la industria de fabricación del caucho, la vulcanización es un proceso crítico que determina l... -

Rodillo de vulcanizaciónEn la industria del caucho, el proceso de vulcanización es el eslabón clave para determinar el re...

Rodillo de vulcanizaciónEn la industria del caucho, el proceso de vulcanización es el eslabón clave para determinar el re... -

Controlador de aceite de alta temperaturaEn muchos campos industriales como el caucho, los plásticos, los productos químicos, la fundición...

Controlador de aceite de alta temperaturaEn muchos campos industriales como el caucho, los plásticos, los productos químicos, la fundición...

Industria automotriz

Aprovechando tecnologías centrales como "moldeado compuesto de alta precisión, adaptación de materiales resistentes a la intemperie y control de estabilidad de lotes", nuestro equipo puede cubrir en profundidad la producción de componentes clave en la industria automotriz, incluidos sellado, absorción de impactos, decoración de interiores y piezas de sistemas de energía. Satisface tanto las necesidades comunes de los vehículos de nueva energía y de combustible tradicional (por ejemplo, diseño liviano, durabilidad) como estándares diferenciados (por ejemplo, sellado de alta presión, resistencia a la corona). Las aplicaciones específicas son las siguientes:

I. Sistemas de sellado y absorción de impactos para automóviles: centrándose en el "sellado a largo plazo y la absorción de impactos con bajo nivel de ruido"

1. Producción de sellos para carrocerías de vehículos

Basándonos en el engomado continuo de textiles por ambos lados (tejido de cordón de poliéster, lona de nailon) y la tecnología de calandrado de alta precisión, producimos componentes de sellado central para puertas, ventanas y cabinas de automóviles:

- Burletes del marco de la puerta: adopción de una estructura compuesta de "capa flocada de esqueleto de núcleo de acero de caucho EPDM". El equipo controla sincrónicamente la temperatura (160-180 ℃) y la presión del material de caucho a través del calandrado de múltiples rodillos para garantizar una unión estrecha entre el caucho y el esqueleto del núcleo de acero (resistencia al pelado ≥8N/cm). También completa la unión de la capa de flocado en línea (adhesión de flocado ≥5N/25 mm), evitando que el flocado se caiga en ambientes de baja temperatura (-40 ℃) o alta temperatura (80 ℃), cumpliendo con el estándar de ≤10 % de atenuación en el rendimiento de sellado después de 150 000 km de operación del vehículo.

- Tiras de sellado del compartimiento de la batería eléctrica: para cumplir con los requisitos a prueba de agua y polvo de los compartimientos de alto voltaje en vehículos de nueva energía, el equipo puede producir tiras de sellado compuestas de "tela de fibra de vidrio de silicona". El proceso de calandrado controla la desviación del espesor de la capa de caucho a ≤0,02 mm, lo que garantiza un ajuste perfecto entre la superficie de sellado y el compartimento, cumple con la clasificación de protección IP6K9K (sin fugas bajo pulverización de agua a alta presión) y su resistencia a la corona (soporta ≥10 kV durante 1000 horas) se adapta al entorno de alto voltaje del compartimento de la batería.

2. Componentes de absorción de impactos y reducción de ruido

Uso de tecnología de prensado de láminas de caucho y engomado compuesto para producir piezas amortiguadoras para chasis de automóviles y sistemas de energía:

- Almohadillas de choque del soporte del motor: Adoptan una estructura compuesta de tres capas de "revestimiento metálico de tela de cordón de poliéster de caucho natural". El equipo logra una unión sin burbujas entre caucho y metal a través de tecnología de engomado continuo, con el módulo elástico de la capa de caucho controlado a 5-8MPa (desviación ≤5%), lo que garantiza una eficiencia de absorción de impactos de ≥80% y reduce el ruido transmitido desde el motor a la carrocería del vehículo (atenuación ≥25dB).

- Bujes de chasis: Para los bujes de caucho de las suspensiones MacPherson, el equipo produce estructuras compuestas de "capas de refuerzo de tela de cordón de láminas delgadas de neopreno (0,3-0,5 mm)" mediante calandrado. Después del moldeado y la vulcanización, se forman casquillos de alta rigidez (rigidez radial ≥150 N/mm), que se adaptan a los requisitos antideformación durante la dirección del vehículo, mientras que su resistencia a la fatiga (sin grietas después de 1 millón de ciclos) cumple con los requisitos del ciclo de vida del vehículo.

II. Interior del automóvil y componentes funcionales: equilibrio entre "textura, protección del medio ambiente y peso ligero"

1. Piezas compuestas interiores

A través del calandrado de materiales de caucho-plástico y la tecnología de engomado textil, se producen componentes interiores como paneles de instrumentos y paneles de puertas:

- Revestimientos del panel de instrumentos: utilizando compuestos calandrados con "base de tela no tejida de caucho de aleación de PVC/ABS". El equipo puede completar simultáneamente la coloración del caucho (por ejemplo, textura de cuero artificial), el estampado (Ra ≤0,8μm) y la unión del material base, con una velocidad de producción de 15 metros/minuto. Al controlar el gradiente de temperatura del calandrado, se garantiza que la tasa de contracción térmica de la piel sea ≤0,3%, evitando arrugas después de un uso prolongado. El producto terminado cumple con el estándar para interiores de automóviles de VOC (compuestos orgánicos volátiles) ≤50μgC/g.

- Capas de refuerzo de los apoyabrazos de las puertas: utilizando el engomado y calandrado continuo de "caucho PP con estera de fibra de vidrio" para formar paneles reforzados livianos (densidad ≤1,2 g/cm³), reemplazando los esqueletos metálicos tradicionales, reduciendo el peso en un 30 % y logrando una resistencia a la flexión de ≥80 MPa, adaptándose a las necesidades de ligereza de los vehículos de nueva energía.

2. Accesorios interiores funcionales

- Guías de cinturones de seguridad: Producción de láminas compuestas de "capa de caucho TPU de lona de nailon" a través de calandrias, que se cortan y forman guías. El coeficiente de fricción de la capa de caucho se controla entre 0,3 y 0,4 (desviación ≤0,02), lo que garantiza una retracción suave del cinturón de seguridad (resistencia ≤5N), y su resistencia al envejecimiento (sin grietas después de 1000 horas a 120 ℃) cumple con los requisitos ambientales de exposición al sol del vehículo.

- Tapetes impermeables para maletero: Adoptando un proceso de engomado de doble cara de "capa de caucho de PVC de tela de poliéster", con un espesor de capa de caucho uniforme (desviación ≤0,03 mm), lo que garantiza la impermeabilidad (sin fugas bajo una presión de 0,1 MPa durante 30 minutos). Mientras tanto, las texturas antideslizantes calandradas (altura de saliente de 0,5 a 1 mm) mejoran la fijación de los artículos, adaptándose a los escenarios de uso del maletero de SUV y sedanes.

III. Sistemas de transmisión de potencia y neumáticos: respaldando la "seguridad, la eficiencia y la longevidad"

1. Producción de componentes básicos de neumáticos

Continuando con la tecnología de calandrado de láminas delgadas de revestimientos interiores de neumáticos radiales y capas herméticas, adaptándose a los requisitos de desempeño de seguridad de los neumáticos:

- Capa hermética del neumático: utilizando láminas finas de caucho butílico (espesor 0,3-0,5 mm) para calandrar. El equipo garantiza una permeabilidad al aire de la película ≤10⁻⁸cm³/(cm·s·Pa) mediante un control de separación de rodillos de alta precisión (desviación ≤0,01 mm), lo que reduce la tasa de fuga de aire mensual de los neumáticos a ≤0,5%, adaptándose a las necesidades de los neumáticos de baja resistencia a la rodadura de los vehículos de nueva energía.

- Capa de refuerzo de la carrocería del neumático: la tela de cordón de poliéster está recubierta de caucho en ambos lados y calandrada para darle forma, con una fuerza de unión entre la capa de caucho y la tela de cordón ≥10N/mm, lo que mejora la resistencia al impacto del cuerpo del neumático (capaz de soportar impactos de 80 km/h sobre obstáculos sin reventar), adaptándose a las complejas condiciones de la carretera de vehículos comerciales y vehículos todoterreno.

2. Sistemas de Transmisión y Tuberías

- Correas síncronas y correas de transmisión: utilizando caucho y calandrado continuo de "tejido de cordón de fibra de vidrio" para producir correas síncronas de sincronización del motor. El equipo controla la desviación del espesor de la correa a ≤0,02 mm, lo que garantiza la precisión de la transmisión (error de fase ≤0,5°) y la resistencia al aceite y a la temperatura (-30 ℃ a 120 ℃ sin atenuación del rendimiento), con una vida útil de ≥150 000 km.

- Tuberías de combustible/refrigerante: Producción de mangueras compuestas de "capa interior de caucho de nitrilo resistente al aceite, tejido de cordón reforzado, capa exterior de EPDM" a través de calandras. El espesor uniforme de la capa interna de caucho (desviación ≤0,03 mm) garantiza la resistencia a la permeabilidad del combustible (pérdida de peso ≤0,5% en 24 horas), adaptándose a los sistemas de combustible de los vehículos de combustible tradicionales y los modelos híbridos. Para las tuberías de refrigerante de vehículos de nueva energía, se puede producir una "capa de refuerzo de tela de poliéster con capa interna de silicona", resistente a la corrosión del etilenglicol (sin hinchazón después de 1000 horas), cumpliendo con los requisitos del ciclo de gestión térmica de la batería.

IV. Principales ventajas de la tecnología que se adapta a la industria automotriz

- Cumplir con estándares estrictos: los componentes producidos por el equipo pueden pasar certificaciones de grado automotriz (por ejemplo, ISO 16232, SAE J2000), adaptándose a ambientes extremos como temperaturas altas y bajas (-40 ℃ a 120 ℃), vibración (10-2000 Hz) y corrosión química (combustible, refrigerante).

- Respaldo del peso ligero y la integración: a través de la tecnología de "compuesto de capa fina de caucho de refuerzo textil", el peso de los componentes se reduce entre un 20% y un 30% en comparación con los procesos tradicionales, y la producción integrada reduce los enlaces de empalme (por ejemplo, el uso de burletes una sola vez en lugar de la unión de tres veces), lo que mejora la eficiencia del ensamblaje.

- Estabilidad del lote: el modo de producción continua garantiza que la desviación del rendimiento de los productos en el mismo lote sea ≤3 % (por ejemplo, módulo elástico de las piezas amortiguadoras, tamaño de la sección transversal de los sellos), cumpliendo con los requisitos de consistencia de millones de unidades de producción en masa por parte de los fabricantes de automóviles.

Al cubrir la producción de componentes centrales en toda la cadena automotriz de "sellado - absorción de impactos - interior - potencia", nuestro equipo no solo puede satisfacer las necesidades de durabilidad de los vehículos de combustible tradicionales sino también satisfacer los estándares de alto voltaje, peso ligero y bajo VOC de los vehículos de nueva energía, convirtiéndose en un soporte de equipo clave para que los fabricantes de automóviles mejoren la confiabilidad del producto y la competitividad del mercado.